| 緯亞電子 | SMT專業貼片加工為您提供最適合的解決方案 |

公司地址:昆山市周市鎮宋家港路259號

公司電話Tel:0512-50139595

電子郵件Email: steven@pcbvia.com

隨著高頻射頻(RF)和功放(PA)等大功率電子元件對PCB散熱能力的要求越來越高,業界開始引入了在印制板內部嵌入銅塊的制造工藝,稱之為嵌埋銅板。同時為節約高頻材料的用料成本,只在射頻線路部分設計為高頻材料局部混壓,目前大部分產品為兩種工藝同時結合。將完成單面線路制作后的高頻材料和散熱銅塊在壓合前疊層之后埋入,同時散熱銅塊還要機械加工出相應的功能元件放置槽。現詳細闡述高頻材料局部混壓嵌埋銅塊的制造流程設計和工藝控制方法,以供業界同行參考。

1 型號特征

該嵌埋銅PCB產品的基本信息和規格如表1所示。

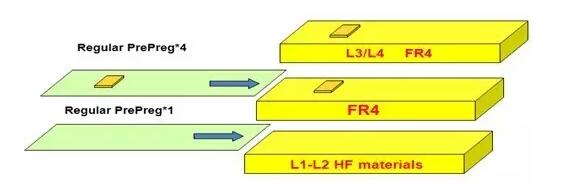

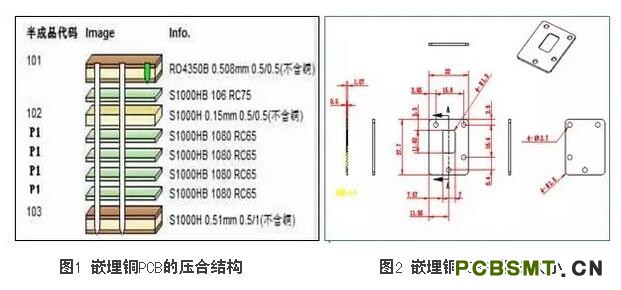

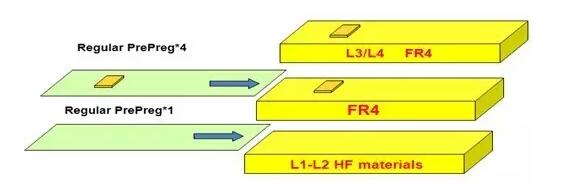

該嵌埋銅PCB的壓合結構及銅塊大小如圖1、圖2所示。

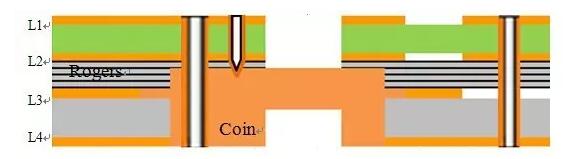

從圖3嵌埋銅PCB的壓合結構中可以看出,銅塊兩面均有銑槽,且L1-L2層銑槽剛好到銅塊背面,銅塊零損傷,L1-L2面通過背鉆孔連通銅塊形成散熱孔。嵌埋銅制作過程中的半成品圖如表2所示。

圖3 嵌埋銅PCB壓合結構圖

2工藝制作流程

開料(銅塊、芯板、半固化片)→內層圖形→內層AOI →內層OPE沖孔→內層銑板(L3-L4及假板芯銑槽)→銑半固化片→層壓(放置銅塊)→磨板→鉆孔→定深鉆孔→沉銅→填孔電鍍→外層圖形→圖形電鍍→蝕刻→外層AOI→阻焊塞孔→絲印阻焊→絲印字符→成型銑槽(1)→成型銑槽(2)→激光鉆孔→沉金→測試→成型→FQC→FQA→包裝。

該制作流程中采用通孔與機械盲孔一起鍍,激光鉆孔主要為燒樹脂,成型銑槽(1)與成型銑槽(2)均為控深銑槽。

制作各工藝段的注意事項如下:

(1)開料。

L1-L2層所用材料為Rogers RO4350B,L3-L4為S1000 材料 ,半固化片均為S1000;銅塊由供應商提供,尺寸為(22×27.7×1.07)mm,尺寸公差為±0.04 mm,厚度公差為+0.04 mm,四個側面與上下底面呈垂直90度,銅塊表面平整無凹痕。

(2)內層銑板和銑半固化片。

將圖1層壓結構中所示的103部分L3-L4層芯板、4張半固化片1080 65%×4和102部分的假層芯板開窗(假層芯板需將銅蝕刻掉),開窗大小較銅塊單邊大0.076 mm;內層增加102假層的目的主要為預防半固化片過多,在壓合半固化片開窗放置銅塊時,半固化片與半固化片間錯開導致銅塊無法放入。

(3)層壓(放置銅塊)。

過棕化線時,銅塊的放置需采用輔助工具,將銅塊放入輔助工具中,水平過棕化,避免銅塊掉入機器中。銅塊只需一面及側壁過棕化處理,另一面可不作處理。特別注意的是過完棕化之后需要檢測是否有漏銅現象。具體棕化輔助裝置及過棕化前后的圖片如表3所示。

層壓之前的疊板方式要求銅塊向上,主要目的是避免銅塊掉落。其主要疊板方式及銅塊的放置方式如圖4所示。

圖4 層壓疊板方式及銅塊的放置

壓合排版采用離型膜+鋁片+緩沖墊制作,具體壓合排版的方式順序如表4所示。

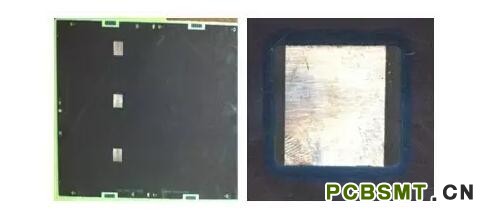

壓合之后的嵌埋銅PCB產品埋入銅塊如圖5示。

圖5 壓合之后埋入銅塊

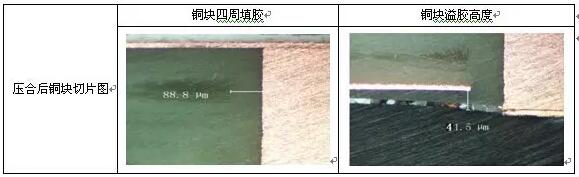

從壓合之后的產品來看,銅塊周圍有溢膠,經過溢膠量的測定,溢膠范圍在2 mm ~ 3.5 mm。對壓合后產品做切片分析,從切片可以看出銅塊周圍填膠飽滿,填膠距離為88.8 mm;樹脂溢出較銅面高出41.5 mm,具體切片圖如表5所示。

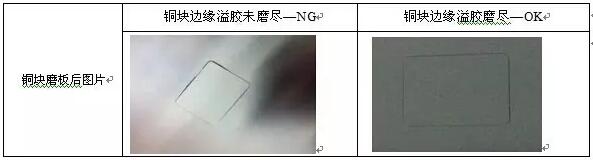

(4)磨板。

采用單面磨板,將L4面銅塊周圍樹脂磨盡,銅厚控制在0.5 oz,磨板之后的嵌埋銅產品如表6所示。

表6 磨板后嵌埋銅產品圖示

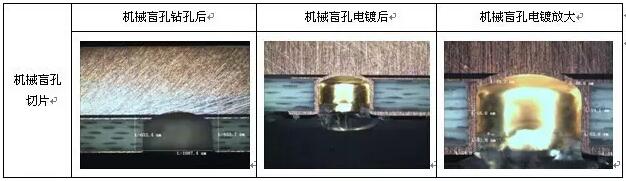

(5)機械盲孔。

機械盲孔要求鉆通L1-L2層,并與嵌埋銅塊相連,主要目的是形成散熱孔。具體的機械盲孔鉆孔后、機械盲孔電鍍后和機械盲孔電鍍放大之后的圖片如表7所示。

表7 機械盲孔鉆孔后及電鍍后圖示

(6)成型銑槽(1)及激光鉆孔。

L1-L2面采用定深銑槽,確保樹脂殘留0.05 mm ~ 0.15 mm厚度,再采用激光鉆孔方式燒去剩余部分樹脂,使銅塊漏出,噴砂后將激光燒樹脂碳化部分清潔,實現銅塊零損傷。激光燒樹脂程式設計為比銑槽單邊小0.076 mm,故易形成底部臺階,后續可考量將成型銑槽(1)與激光鉆孔流程修改到填孔電鍍后制作,因有銅面保護,激光燒樹脂程式設計比銑槽大0.1 mm,可避免底部形成臺階。具體成型控深銑槽、激光燒樹脂及噴砂后的圖示如表8所示。

表8 成型控深銑槽、激光燒樹脂及噴砂后圖示

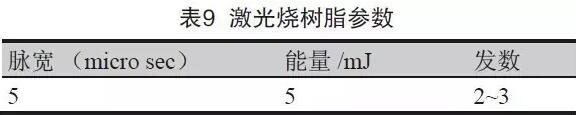

在激光燒樹脂參數的控制上,參數能量較少只會對樹脂產生影響,不傷及銅。本產品工藝制作流程中的激光燒樹脂參數可確保銅塊零損傷,具體參數如表9所示。

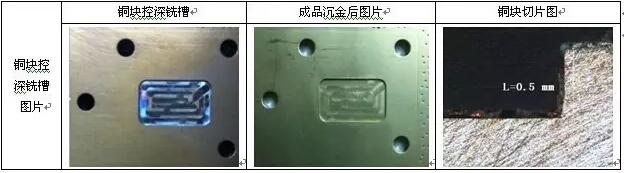

(7)成型銑槽(2)。

成型銑槽(2)要求控制深度(0.5±0.05)mm,實測0.5 mm;銅塊底部加工平整度需要改善,具體銅塊孔深銑槽圖片如表10所示。

表10 銅塊控深銑槽、沉金及切片圖示

本產品的制作采用單面三刃銑刀從L4面對銅塊進行控深銑槽,確保槽底部平整;從圖片來看底部不夠平整需對工藝參數及行刀路徑進行優化處理。

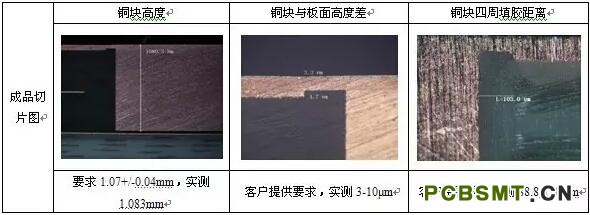

(8)FQC。

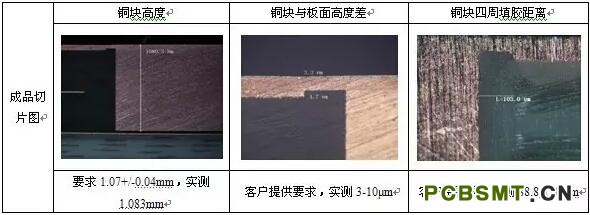

對成品板進行切片分析,具體圖示如表11所示。

表11 成品切片圖

3產品可靠性測試

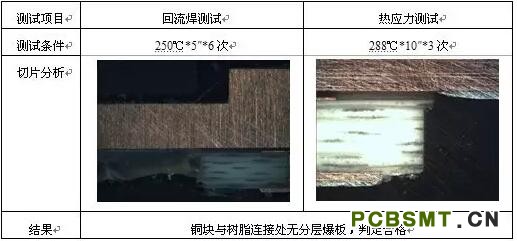

對成品板進行回流焊測試及熱應力測試,具體結果如表12所示。

表12 成品板可靠性測試

結論

(1)嵌埋銅塊位置壓合信賴性測試合格,實現銅塊背面銑槽到銅塊位置零損耗;

(2)銅塊銑槽加工底部不平整,后續需對參數及行刀路徑進行優化處理。

本文《一種嵌埋銅PCB制作方法》由昆山緯亞電子有限公司發布在分類[行業新聞],未經許可,嚴禁轉載發布。

本文《一種嵌埋銅PCB制作方法》由昆山緯亞電子有限公司發布在分類[行業新聞],未經許可,嚴禁轉載發布。

上一篇:SMT過程缺陷樣觀和對策——其他缺陷

下一篇:常用的防接反電路優、缺點總結